Di cosa è fatto il mattone e come?

Ci sono molti vantaggi che rendono il mattone uno dei materiali da costruzione più popolari. Oltre alle dimensioni standard e alle forme semplici, questa pietra artificiale può vantare forza, durata e bellezza, motivo per cui è stata utilizzata per un tempo molto lungo e quasi ovunque.

Le tecnologie con cui realizzano i mattoni sono degne di attenzione, come una combinazione di processi che consente di ottenere materiali con tutte le caratteristiche richieste dal cliente.

Composizione a seconda del tipo

Tra tutti i tipi di mattoni, due dei più popolari sono la ceramica e il silicato, indicati anche come rosso e bianco, rispettivamente.

Si distinguono per le seguenti caratteristiche.

- Il componente principale del mattone ceramico prodotto dalla torrefazione è l'argilla.Questo materiale ha un aspetto estetico, estingue il rumore e conserva perfettamente il calore all'interno.

- La composizione del mattone di silice, prodotto sotto l'azione di alta pressione e vapore, prevede la presenza di sabbia e calce. Il rispetto della tecnologia consente di ottenere prodotti durevoli e poco costosi che sopportano cadute di temperatura e umidità.

È anche necessario allocare un mattone refrattario, fatto di argilla refrattaria con l'aggiunta di coke o grafite - componenti che aumentano significativamente la sua forza.

Un'altra vera varietà è la produzione, che prevede l'uso di cemento, calcare e l'ingrediente del pigmento. Un tale mattone, prodotto dalla tecnologia della pressatura, ha non solo un aspetto estetico, ma anche un'impressionante risorsa operativa.

Dato il più grande significato delle varietà rosse e bianche, dovrebbero essere considerati in maggiore dettaglio - cosa che verrà fatta in seguito.

ceramica

L'ingrediente principale di questo tipo di mattone è l'argilla normale. È una massa minerale che:

- diventa plastica quando viene aggiunta acqua;

- mantiene la forma nel processo di essiccazione;

- indurisce a seguito di cottura, trovando comparabile alla forza della pietra naturale.

Particolare attenzione viene data all'origine dell'argilla utilizzata. A seconda della profondità, può avere proprietà diverse, sia per la produzione di mattoni che non soddisfano i requisiti stabiliti.

Se si seleziona il componente che più spesso forma la base di argilla, questa caolinite è uno dei silicati acquosi dell'alluminio. Anche nella composizione delle materie prime utilizzate possono includere montmorillonite, illite, quarzo e altri ingredienti minori.

Oltre all'argilla, il mattone ceramico è costituito da altri componenti, che sono additivi. Sono utilizzati per conferire determinate proprietà dei prodotti fabbricati e principali tra loro sono i seguenti.

- ottenere emaciato - cenere, sabbia, scorie. Promuove una migliore formazione di massa e minori contrazioni.

- burnable - segatura, carbone in polvere o torba. Aumentare la porosità del materiale, che riduce naturalmente la sua densità.

- colorazione - Di norma, ossidi metallici. Dai al prodotto il colore o l'ombra desiderati.

Inoltre, vale la pena menzionare i minerali di ferro e l'arenaria, il cui utilizzo consente di regolare efficacemente la temperatura di cottura.

Possono essere utilizzati anche i plastificanti, additivi che riducono al minimo la possibilità di rottura del materiale ceramico. La quantità specifica di ciascuno degli ingredienti elencati è determinata dai requisiti del cliente e / o dalla politica del produttore.

silicato

La produzione di mattoni bianchi comporta l'uso di tre componenti obbligatori, un elenco dei quali è il seguente.

- sabbia. Può avere origine sia naturale che artificiale. È desiderabile che i grani utilizzati siano omogenei e abbiano una dimensione compresa tra 0,1 e 5 mm. Non meno importanti sono le caratteristiche della superficie dei granelli di sabbia (in presenza di angoli acuti, forniscono una presa migliore). Il presupposto è pre-pulire il materiale da inclusioni straniere.

La proporzione raccomandata di sabbia nella composizione del mattone di silicato va dall'85 al 90%.

- calce. Per ottenere questo componente, vengono utilizzate materie prime, che sono caratterizzate da un alto contenuto di carbonato di calcio (90% o più) - principalmente calcare e gesso.Prima della tostatura ad una temperatura di circa 1150 ° C, la roccia preparata viene frantumata fino a una dimensione non superiore a 10 cm. Al completamento delle procedure precedenti, la calce viene introdotta nella composizione di mattoni di silicato (il valore ottimale è del 7%).

- acqua. Questo ingrediente è necessario per risolvere due problemi principali: la calce spenta e conferisce plasticità alla massa modellata. È applicato in tutte le fasi della produzione di mattoni di silicato.

Spesso la produzione dei prodotti descritti comporta l'utilizzo di componenti aggiuntivi necessari per conferire al prodotto le caratteristiche desiderate.

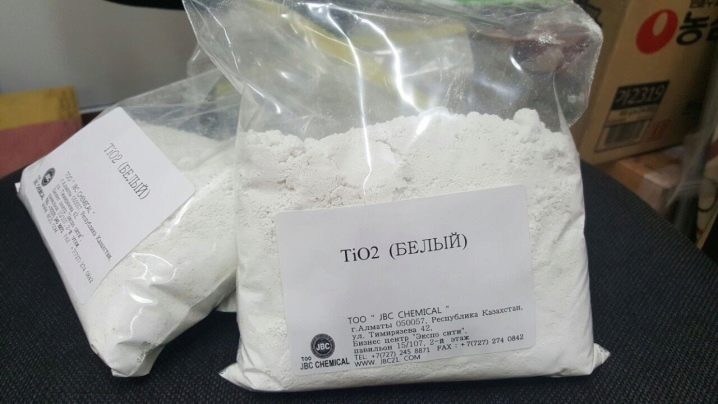

- Composti chimici. Un esempio è il biossido di titanio, a causa del quale i mattoni di silicato rimangono bianchi il più a lungo possibile.

- Componenti che aumentano la resistenza al gelo. Molto spesso, per risolvere questo problema, vengono utilizzati prodotti di lavorazione industriale che consentono di ridurre la conduttività termica del materiale del 10-12%.

- coloranti. Utilizzato in situazioni in cui il produttore deve dare una tonalità o un tono specifico ai prodotti.

Vale la pena ricordare e ampliare la sabbia argillosa - un additivo che può contemporaneamente risolvere due problemi contemporaneamente.Oltre ad un notevole aumento dell'efficienza termica dei prodotti a base di silicati, conferisce loro un bel colore del caffè, grazie al quale appaiono più solidi.

Tecnologia di produzione

A seconda del tipo di mattoni realizzati, la loro produzione ha le sue caratteristiche. Ciò è dovuto alle specifiche degli ingredienti utilizzati, che richiedono l'uso di vari processi tecnologici.

rosso

Esistono due metodi principali per la produzione di mattoni in ceramica - stampaggio semi-secco e plastica. Quest'ultimo, che è più popolare, comporta la soluzione passo passo dei seguenti compiti.

- Preparazione del componente principale - argilla. È permesso includere additivi nella miscela - non più di 1/3 della sua quantità totale. In questo caso, la frazione dell'ingrediente principale non deve superare 1,2 mm.

- Spostare la massa preparata per l'ulteriore stampaggio.

- La divisione della matrice totale in taglie.

- Asciugare i mattoni in ceramica.

- Perforazione di prodotti (rilevante in situazioni in cui i prodotti devono essere vuoti).

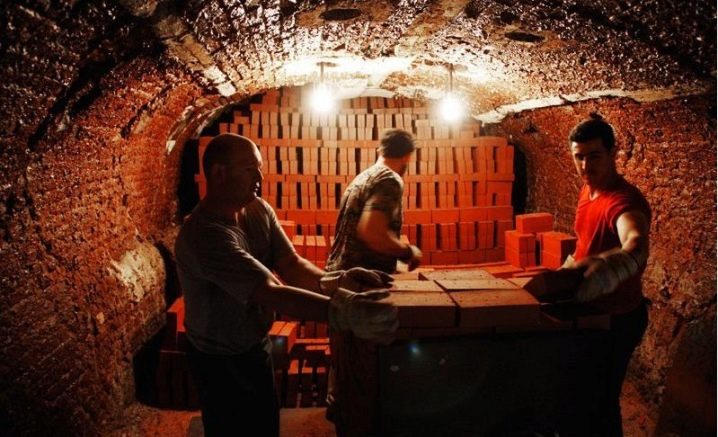

- Firing. Questo tipo di trattamento comporta una variazione graduale della temperatura nel forno (prima verso l'alto, e viceversa).Seguire questa regola consente di evitare la comparsa di crepe sui mattoni a causa di forti variazioni di temperatura.

Per quanto riguarda la produzione di mattoni in ceramica mediante stampaggio semi-asciutto, implica la seguente procedura:

- preparazione delle materie prime e relativa macinatura;

- essiccazione e re-schiacciamento;

- leggero inumidimento con vapore;

- re-essiccamento;

- rimozione delle ultime tracce di umidità dalla ceramica.

È ragionevole menzionare la produzione di mattoni rossi nella casa: in questo modo è abbastanza possibile creare una varietà "cruda" corposa di questo materiale.

Per risolvere questo problema è necessario:

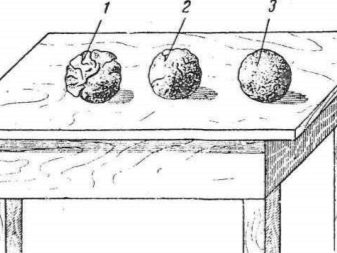

- fare una palla da un pezzo di argilla omogeneo, pre-inumidito con acqua;

- esaminare attentamente il campione dopo 4 giorni - per la presenza di contrazioni e crepe irregolari;

- fatta salva l'assenza di difetti visibili, la palla deve essere lasciata cadere a terra;

- se il campione non supera il test di resistenza, la sua composizione deve essere rafforzata con appropriati additivi.

Al completamento di tutte le procedure preparatorie, la miscela deve essere distribuita in forme di legno.I prodotti ceramici finiti rimarranno asciutti all'ombra, dopo di che potranno essere utilizzati per la costruzione di edifici leggeri a un piano.

Per rendere la superficie più durevole, è opportuno coprirli con vernice o malta cementizia di alta qualità.

bianco

Una delle caratteristiche principali della produzione di mattoni di silicato è la complessità che non consente di risolvere questo problema a casa. In particolare, questo è dovuto alla lista impressionante di attrezzature necessarie - trasportatori e trasportatori, frantoi e dispositivi di misurazione, miscelatori e autoclavi, gru e caricatori.

I principali metodi di produzione dei prodotti in questione sono due: tamburo e insilato.

La tecnologia di produzione di mattoni di silice comporta i seguenti passaggi:

- ispezione e preparazione dei componenti principali - sabbia e calce (il primo è separato da grandi inclusioni e il secondo è schiacciato);

- mescolando i componenti, seguiti da sistemarsi nel bunker;

- macinando la miscela e aggiungendo acqua ad essa;

- sgrassatura della calce eseguita in un fusto o silo (determinato dal metodo di produzione prescelto);

- rimuovere l'umidità dalla sabbia;

- stampaggio a pressione;

- trattamento a vapore in autoclave (temperatura consigliata - 180-190 ° С, pressione - 10 atmosfere).

Nella fase finale, la temperatura e la pressione vengono gradualmente ridotte. Al termine di tutte le procedure previste dalla tecnologia, i mattoni di silicato finiti vengono imballati e spediti al cliente.

Tipi di sparo

Una considerazione distinta è meritata dal processo di trattamento termico dei mattoni in ceramica, chiamato cottura. Rappresenta la fase finale di produzione di questi prodotti e prevede la presenza di 3 fasi: riscaldamento, tostatura e raffreddamento.

- I mattoni vengono riscaldati a 120 ° C per rimuovere l'acqua residua.

- Per eliminare le inclusioni di origine organica e le ultime tracce di umidità, la temperatura viene aumentata a 600 ° C e quindi a 950 ° C, il che conferisce ai prodotti una maggiore resistenza.

- Al termine dell'indurimento, i mattoni vengono raffreddati, riducendo gradualmente la temperatura.

Soggetto al rispetto della tecnologia, si otterrà un prodotto con una struttura uniforme e una sfumatura rosso-arancio.

Vorrei anche menzionare due tipi di dispositivi utilizzati per risolvere il problema sopra descritto.

- tunnel. Si tratta di un forno a tenuta stagna composto da 3 camere, all'interno delle quali sono disposte delle guide per il trasporto di mattoni in ceramica. Nella prima camera, i prodotti vengono essiccati, nella seconda cottura utilizzando i bruciatori e nel terzo - raffreddamento.

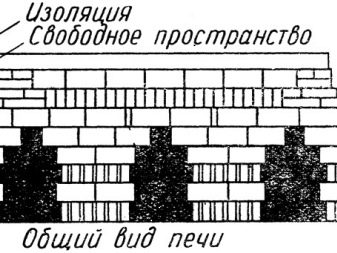

- circolare. Il design di questo forno presuppone la presenza di un gran numero di singole sezioni, aventi la propria fonte di calore e poste sotto forma di un anello. La sua particolarità è che i mattoni attraversano tutte le fasi della cottura, senza lasciare i limiti di una camera. Pertanto, il compartimento adiacente fornisce il riscaldamento iniziale, la calcinazione viene effettuata a causa della propria fonte di calore e il prodotto si raffredda sotto l'influenza della sezione successiva.

Pertanto, la conoscenza della tecnologia di produzione del mattone consente di ottenere un materiale forte, estetico e resistente all'usura da materie prime fragili e duttili, che inizialmente non hanno alcun valore per il costruttore.

Le complessità della moderna produzione di mattoni sono descritte in dettaglio nel video qui sotto.